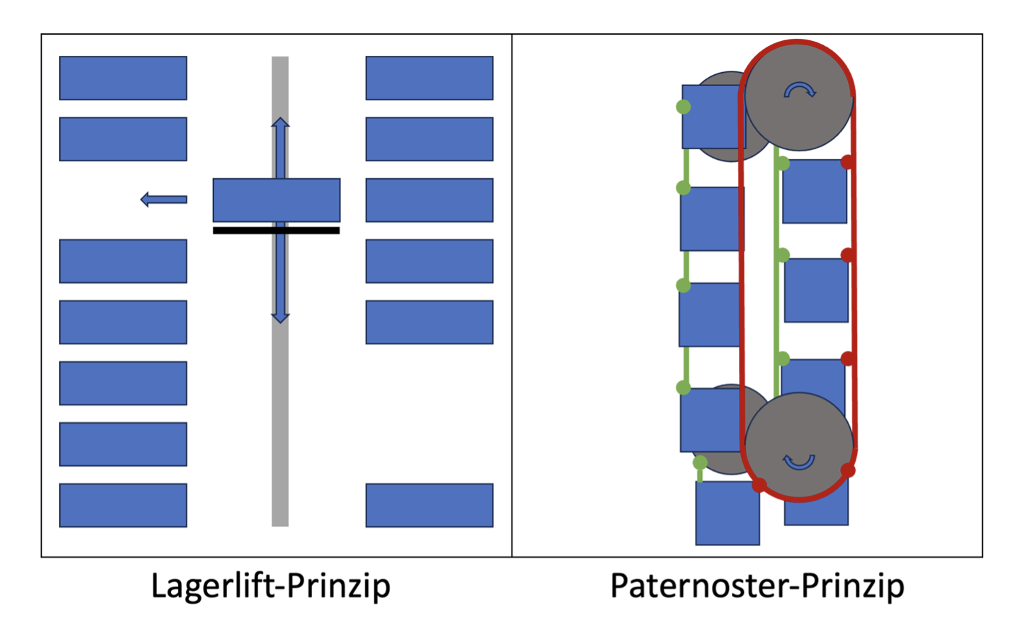

Innovation durch Umlaufregal und Paternoster in der Logistik

Willkommen bei unserem umfassenden Artikel über innovative Automatisierung mit Umlaufregal und Paternoster. Unser Ziel ist es, Ihnen wertvolles Wissen zu vermitteln, das Ihnen dabei hilft, Ihre Lagerautomatisierung optimal auswählen zu können und entsprechende Wettbewerbsvorteile zu erzielen

Author – Tim Stiefel

Head of Product @ Noyes Technologies